465

自从一个月前,中保研公布了一批车型的碰撞测试成绩,而恰恰在这一批车型中,被国内大批消费者誉为信仰的大众帕萨特车型,却在碰撞测试中拿到了一个最低分数,这也使得大众的消费者对于帕萨特有了改观,同时也让消费者重新认识到车辆碰撞安全测试重要性。

回归到话题本身,中保研作为一家由保险公司联合组成的碰撞测试机构,堂堂正正地站在了消费者的身后,同时也站到了厂商的对立面;有了中保研这样的机构,在某种程度上能够影响到消费者对于一辆车子的判断,也影响到车型今后每年的保费,乃至是在市场上的销量。

因此有着中保研这样的机构之后,厂商再想着在市场上浑水摸鱼也不是那么容易了,如果站在汽车厂商的角度来看,想要制造一个能在中保研手上拿到一个五星好评的车身,究竟有多难呢?

当前乘用车领域上,当前大都数车型都是采用承载式车身设计,车身作为汽车的主要载件,在厂商并非单单只能够考虑在满足制造成本下的基本要求外,乘坐的舒适性以及安全性的问题也是非常重要的。

在车身的设计中,消费者实际上存在着很大的误解,认为车身机构越硬越安全,实际上在厂商设计制造一款能够获得消费者五星好评的车身,更注重的是材料选择间的软硬搭配;在选材上,厂商需要综合考虑材料本身的刚度、强度和疲劳耐久性能从而使整车具有良好的安全、振动噪声和耐久性能。

很多人会将材料的刚度、强度、耐久度三种属性,由于口语化的理解而将其混淆,以为车子的硬度越高、安全性越高。

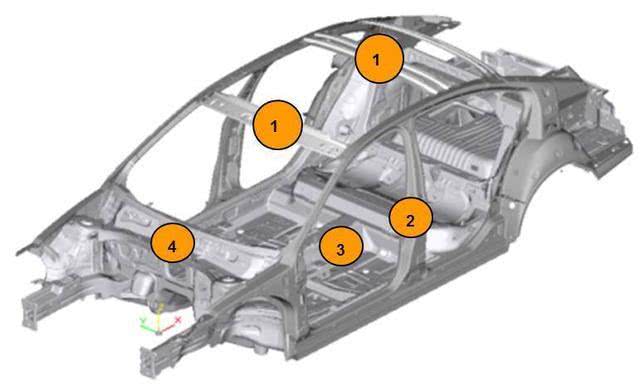

材料本身的刚度指的是材料抵抗外力变形的能力,通常在车身开发中特指材料在屈服前的弹性特性,高刚度的材料是整车NVH性能、车辆动力学性能和疲劳耐久性能的基础,而高刚度的材质,则是一般被厂商应用在车体的“三梁六柱“上,在一款车型的车身上测评出最为常见的指标则是身扭转刚度等。

至于消费者更关心的车身碰撞安全性、耐冲击等性能属性则是由车身的强度或者材料强度确定的,是指零件受到冲击载荷发生屈服后仍能维持功能的能力。

在强度和刚度这两种属性很容易让人混淆的,这里就举一个例子,木头和玻璃都是属于高刚度材料(相对),在强度上的表现,木头和玻璃在遭受同样重击的时候(比如高处跌落),木头最多只会断掉,而玻璃则会被摔得粉碎。

在材料学上更深一层的属性,则是讲究材料的疲劳耐久性,指的是零件受长期交变载荷后维持功能的能力,通俗点说,就是一些部件长时间由于交变载荷之后,就很容易发生疲劳,也可以理解为材料的衰老。

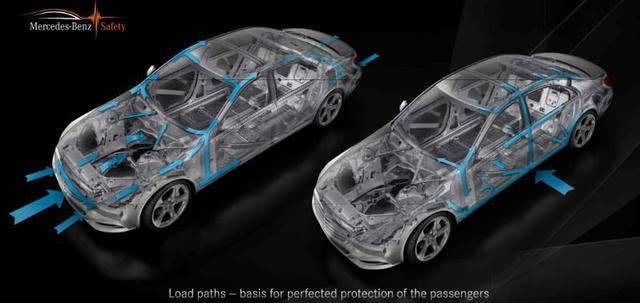

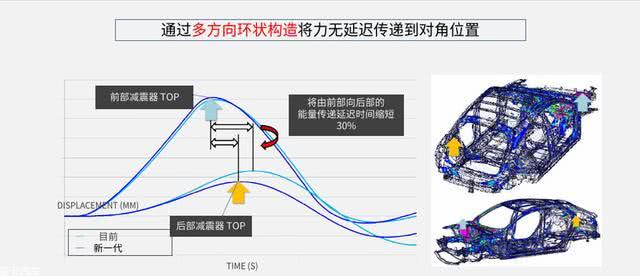

在设计车身的时候,在基于这三点性能要求的前提下,如何优化车身结构,让材料的利用率更高,以在成本允许的范围内,将车子的重量、外观风阻、安全性、车身各个功能区布局等进行优化,在基于在给定的工况下求出载荷的最佳传递路径,从而设计出最优的车身结构。

因此在车身的实际上,并不是车身采用的钢板厚重程度,就代表着车型的安全性能,更核心的地方在于车身结构的优化以及材料的应用。

合理的设计,合理的材料应用,使得车身在碰撞过程中,那个地方改硬就硬,哪些地方改软就软。

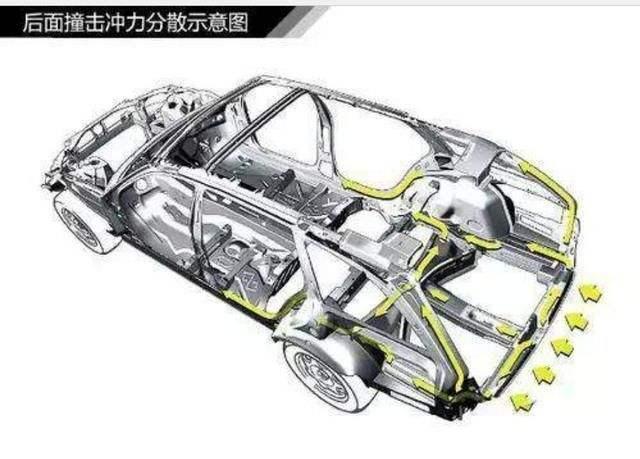

在车身设计上的需求要求达到,在碰撞过程中尽可能吸收车辆和乘员的运动能量,在车身结构碰撞传力路径上的碰撞变形溃缩吸能区需要软,以缓解成员所受冲击;而传力路径的支撑结构区域需要硬,以实现车身结构变形吸能和乘员保护的目的,以尽可能确保成员的有效生存空间,并保证碰撞后乘员易于逃脱和进行车外救护。

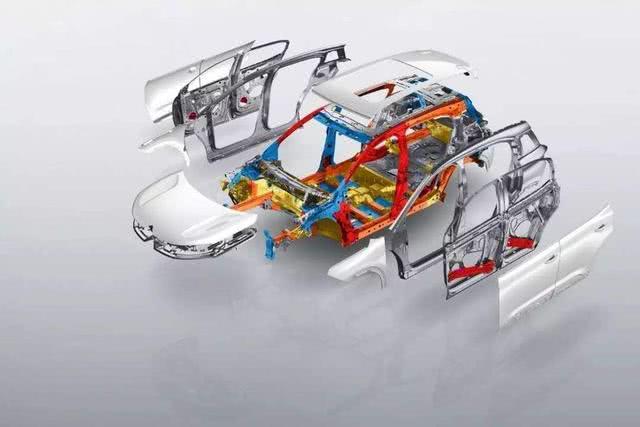

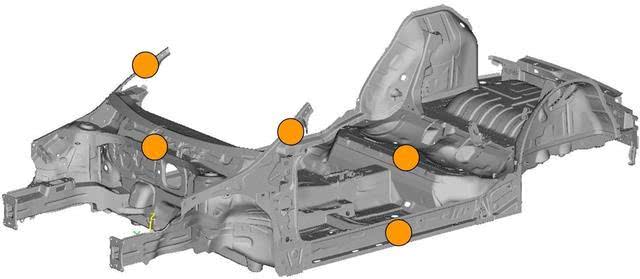

在设计车身的过程中,为了能够实现这两大功能,在设计过程中,汽车车身整体依照设计的需求,在不同部位采用不同性质的材料,因此车身也属于一种“软夹硬“的不对等刚度的设计。

一般地来说,在设计车身的过程中,车身被划分为两种不同功能的区域,首先是车头车尾中的吸震缓冲区,其次是是乘客舱的高刚性区域,在碰撞的过程中两边软硬夹心的设计才可以兼顾吸收能量和保证生存空间;在发生碰撞的过程中,首先碰撞部件通过缓冲撞击,吸收碰撞动能,确保给予乘客舱中的乘客足够的生存机会。

在物理学的角度上来看,体积和质量越大的车型自然是抗住碰撞的能力更强,在设计所设置的缓冲区也要更加大,在碰撞过程中也可以更高的碰撞能力,因此这些车型相比起普通的微型车型、轿车安全性更高。(在一些微型小型的车子上,就算成本不受限,在先天结构上也没办法将碰撞安全性大幅度提升,这是由于物理结构限制。)

不同的车型整备质量不同、空间不同,其变形吸能区的“软“的程度也不同,从而对支撑结构区域的“硬“的要求也就不同,在通过变形吸能区域变形次序和碰撞侵入量去量化“硬“的程度,使得车子在碰撞过程中能够将碰撞传递过来的动能和动量得到合理的传递和分配,同时避免车内人员受到伤害。

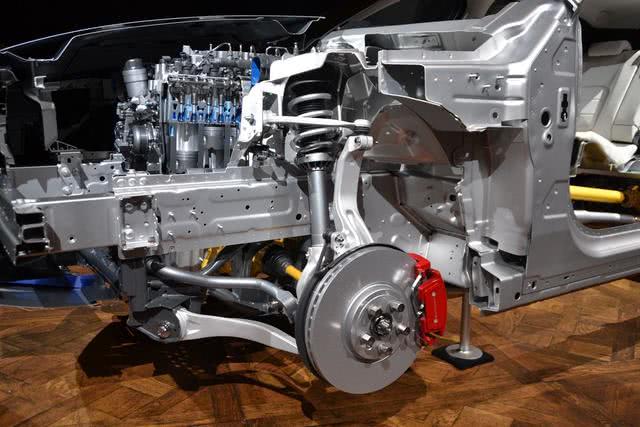

在完成了各种车身设计和优化之后,车身碰撞的安全性已经有所暴涨的了,对于批量生产的汽车厂商而言,其实还有很多问题需要考虑的,例如:车子外形风阻、车内各个功能分区、乘客的乘坐姿态、制造工艺、制造成本、材料轻量化、材料稳定性、后期维护性能等等一大堆问题要考虑。

目前各家厂商在车身制造上采用的轻量化材料大致有:高强度钢、铝合金、镁合金、碳纤维复合材料,直到今年一般的车型在材料的应用上,高强度钢(屈服强度一般在210Mpa-550Mpa之间,抗拉强度在270Mpa-700Mpa)在汽车应用比例达到50%以上,是目前车身制造应用得最广泛的材料;

除开高强度钢之外,还有一些豪华车型,采用的是全铝合金车身,在保证车身强度的同时能够有效降低车身重量,也能够满足车子对安全性能的要求;至于传说中的碳纤维车身,具有高强度、高模量纤维的新型纤维材料,具有质量轻、高强度的特性,但是受限于成本,在汽车厂商中只有一些天价车型才有应用,例如牛马、迈凯伦、帕加尼、宝马i8等不惜成本的车型上才能看见。

当厂商在一些走量的车型上,厂商在成本的限制范围内,将车身的设计,进行到非常合理的优化布局之后,批量化的加工工艺也是一个非常复杂的问题,热成型冲压制造工艺、液压成型工艺、激光拼焊板等,在进行加工之后,金属材质的物理特性不会发生太大的变化,也是非常高难度。

目前在厂商中,各种上市的车型来看,在安全性的角度上来看车身的设计,无疑是沃尔沃做的最好,但是沃尔沃安全归安全,但是由于沃尔沃在生产过程中,在车身上应用了大量的硼钢以及各种主动安全系统和传感器,在成本上非常不友好,对于车主的后期修复也有着非常高的负担,如果除开成本以及修理费用,沃尔沃还是非常不错的。

在中保研的测试中,除了沃尔沃之外,宝马、领克、凯迪拉克等品牌在安全性以及后期的维护性都有着不错的表现,随着中保研开始公布2020年的全新碰撞车型之后,很多持币观望的消费者都非常期待新一批车型的碰撞成绩。

文章由易车号作者提供

标签:

内容由作者提供,不代表易车立场