2493

UpValve全可变气门机构是德国Pierburg公司UniValve全可变气门机构概念设计针对达到能实现批量生产的进一步开发。本文介绍了这种气门机构的设计和高效应用。

1 初始状况

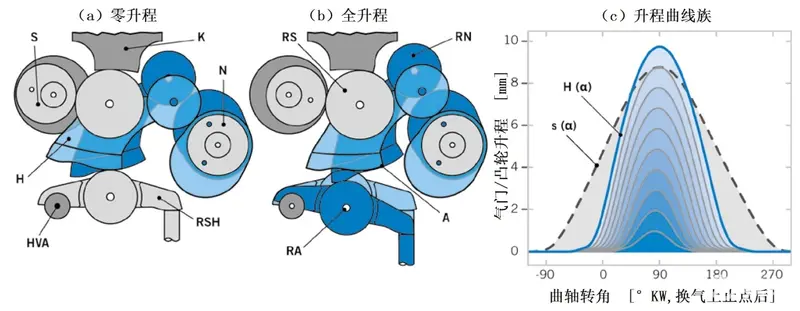

UpValve全可变气门机构(英语缩写VVA)能在零升程与全升程之间按需实现气门升程的无级调节,其基础是低摩擦的滚轮摇臂(RSH)和液力气门间隙补偿器(HVA)(图1)。凸轮轴(N)通过随动滚轮(RN)使UpValve杆(H)回绕滚轮轴(RS)作摆动运动,通过控制轴(S)使其位置能沿着滑块(K)移动。根据控制轴的转角调节会使杆的位置发生变化,每个工作循环UpValve杆对滚轮摇臂滚轮(RA)的接触点走过杆底部工作轮廓面(A)的不同范围,其取决于与滚轮轴同心的基圆也即升程范围,从而改变气门的最大升程和气门开启持续时间。

图1 UpValve全可变气门机构的结构和功能

图1(c)示出了相对于所选择的控制轴转角位置和凸轮轴相位调节器中某个固定位置的气门升程曲线。原则上,采用UpValve杆底部工作轮廓面与凸轮升程s(α)的不同组合总能获得所需的气门全升程曲线H(α),但是此时得到的气门升程曲线族有所不同,而目前可能的优化目标是部分升程曲线的丰满度。

控制轴的瞬时转角调节和廓线决定了实际上将使用升程曲线族中的哪种曲线特性,而凸轮轴则可用于确定这种气门升程的相位位置。因为每种气门都具有其自身的UpValve杆以及特有的控制轴廓线和凸轮轴廓线,因此能获得众多可能的气缸和气门升程调节。

2 VVA系统能使发动机适度小型化

排量得以大幅缩小的发动机由于负荷工况点得以明显移动(在较小的进气功情况下可获得较高的气缸充气)以及在绝对摩擦损失较小的前提下使燃油耗得以进一步降低,但是鉴于增压压力需求和瞬态特性,其对增压过程提出了较高要求。合理的发动机小型化程度还受到爆燃极限以及零部件机械负荷和热负荷的限制。

因此,构成方案的组成部分是多级和多模式的增压系统、强劲的间接增压空气冷却系统和整体式排气歧管,但是高效率的部分负荷运行要求较高的压缩比,废气排放不允许采用扫气换气和混合气加浓。这些目标冲突促进了喷水、冷却废气再循环和可变压缩比等领域的重点开发。

这些发动机方案的复杂性和成本至少表明在进气侧选用VVA系统的方案是正确的,因为以此部分负荷工况点就能以较小的节流损失进行调节,因此可加大发动机排量,从而能降低对增压方面的要求,以此简化增压机组,扩大米勒循环策略的利用,将部分压缩功转移到涡轮增压器上,从而能实现可抑制爆燃的中间冷却压缩过程,而所需的配气定时始终可由VVA系统来选择。VVA方案也经常用于实现较高的压缩比和膨胀比,其与进一步提高整机效率密切相关。

同时,在发动机排量较大的情况下,可使停缸(ZAS)更有意义,因为发动机排量减半的特性曲线场被扩大了,并且循环中转换过程的次数有所减少,而且在UpValve全可变气门机构情况下能将系统固有能力用于切断气门并选择工作气缸,这种ZAS系统在进气侧结构设计上几乎不产生额外费用,除此之外还优化了ZAS和VVA的节油效果。图2评估了两种措施的节油潜力。

为了介绍简单的计算过程,图2(a)首先在压力-容积图上对(进气)全负荷与两种平均指示压力均为0.4 MPa的部分负荷工况点进行比较,其中节流调节(DK)运行时因进气压力降低而使负荷受到限制,而VVA运行时则因进气过程结束较早而使负荷受到限制。由于VVA方案的换气回线小,在低负荷时其理论效率ηi要比简单的DK运行时高约10%(图2(b))。

图2 ZAS和VVA理论节油效果(以燃油质量流量计)

图2 ZAS和VVA理论节油效果(以燃油质量流量计)

借助于两种效率曲线来确定VVA运行和以发动机一半排量节流调节运行(ZAS/DK)相对于节流全负荷运行的节油效果(以燃油绝对质量流量计)(图2(c))。为了评估循环的节油潜力,以具有代表性的pme=0.03MPa负荷工况点的燃油质量流量为基础来比较差异,因此其差异与所考察的发动机排量大小无关。如果假定ZAS方案停止工作的气缸中的(倒拖)平均指示压力pmi=-0.01 MPa,那么其平均摩擦压力pmr=0.06MPa。

虽然消除节流的效果随着负荷降低,但是VVA会将其优势一直扩展到经常使用的平均压力范围,因为其使用的燃油量在不断增加。在爆燃极限范围内,米勒循环效果(VVA/M)还能获得相关优势。即使采用ZAS/DK或采用简单的节流调节,但是相对于VVA方案仍存在局部优势,当然其使用窗口对于在以发动机一半排量进气全负荷运行的高负荷时、出于舒适性的原因在低转速时以及较高发动机转速的短时间窗口时的转换过程会明显受到限制。VVA的ZAS运行(ZAS/VVA)自然也能获益匪浅。图2(c)从效率的角度清楚地回答了“ZAS或VVA”与“ZAS和VVA”的问题。

除此之外,VVA系统还改善了对动态负荷传递路径的控制。倒拖阶段关闭进气门(至少)改善了冷却和催化转化器中的氧气过剩现象,从而减少了紧接着的加热和燃油加浓的需求,而较小的发动机倒拖功率则允许回收更多的制动能量。最后,与关闭节气阀相比,进气门早关从发动机首次起动即可直接降低压缩终了压力,由于该原因再加上凸轮轴扭矩较小,即使运用于混合动力应用场合也可相应提高起步过程的舒适性。

3 调整VVA系统使进气损失最小

VVA系统的主要任务是调节其所期望的过量空气系数λa而进气损失(换气回线的平均指示压力pmiLW)最小。借助于换气计算来研究此类关系,基础机型为当前的3缸发动机,其换气机构的几何学特征和流量值具有一定代表性。换气平均指示压力pmiLW按照压力-容积图中的交叉点方法确定,而容积效率与其在当前环境状况下的充气效率密切相关。

凸轮轴相位在考虑到最大残余气体份额的情况下针对每个工况点进行优化,通常最有利的值在早期配气定时情况下即可进行调节。为了使凸轮轴相位调节器具有足够的调节范围而气门又不会碰到活塞顶面,以此可使配气定时最早的额定值发生极限移动。

在DK运行情况下,气缸充气量基本上是随充量密度而变化的。因节流效果会产生真空现象,在较小的容积效率下要消耗较多的功( 图3(a)),但目前存在一个消耗最大的点,经过优化不仅可使节气门实现全开,同时理想的节气门开度减小等现象都不会引起流动损失。

图3 换气计算结果(2 000和6 000 r/min)

图3 换气计算结果(2 000和6 000 r/min)

经典的UpValve全可变气门机构应用的是HardSafe曲线特征的气门升程,该名称的凸轮轴需相应选用提前凸起的凸轮,使所有相位都能达到全升程状态,容积效率单纯通过气门升程曲线来改变,节气门得以全开,同一个气缸的进气门实现同步运动,HardSafe的泵吸损失相比DK调节运行时最多可降低0.02 MPa。

根据图1中的气门升程曲线族,在气门升程曲线短期提升的情况下进气相位即已位于上止点后,以致于在气缸中产生真空区域,以此就在进气门开启时激起了短暂而强烈的进气流,此类效应能被用于增强充量运动和湍流,例如用于扩大冷起动和暖机阶段晚点火的允差,但是上述措施会耗费进气功。因为全升程确定了提前凸起的凸轮,因此显然其应采用全升程。

另一种可供选择的气门升程曲线的所有点均可与活塞顶面实现无碰撞调节,但是此时随着定时提前调节过程的推进必须由VVA执行器根据凸轮轴相位位置使气门升程向后移动,以便在上止点附近使气门避开活塞,这就对凸轮轴相位调节器和气门机构的相关控制提出了较高的要求。这种UpValve系统通过控制轴和执行器上的转角传感器进行控制。此外,由于无外来能量供应,为此需始终力求较小的气门升程,并且从安全角度考虑,气门不应在临界范围内运动,因此至少从VVA来看SoftSafe是一种可行的设计策略,其能最优地利用可变气门机构,剩下的换气功基本上来自于气门间隙中的流动损失。

SplitCam设计是一类折中方案,其与HardSafe一样具有固有的碰撞安全性。每个气缸可配备两个具有不同升程和相位位置的凸轮(图4),控制轴的廓线也有所不同。

图4 SplitCam设计(凸轮轴采用凸起提前的凸轮)

图4 SplitCam设计(凸轮轴采用凸起提前的凸轮)

由于最大升程通过凸轮顶圆几何尺寸而得以减小,较小的凸轮能向早期方向移动(图4(b)中的情况(A))。此时控制轴被设计成首先仅使大凸轮的升程减小(图4(a)),一旦关闭的时间点重合,过早提升的升程即会相应减小(B)。在升程较小的情况下仅有一个气门起作用(C)(图4(c)),此时产生的涡流可用于辅助低负荷和低转速时的燃烧。

与HardSafe相比,SplitCam在实际进气终了的情况下会使一个气门较早地开启。按图3(a)SplitCam由此已开辟了比SoftSafe高出约50%的极限潜力,仅仅在额定工况时才可看到其缺陷所在(图3(b)),此时可达到的容积效率甚至趋于相同的,但是不得不通过更高的进气功为代价来实现该目标。

4 UpValve全可变气门机构支持停缸

用UpValve全可变气门机构气门也可使单个气缸完全停止工作,而剩余气缸则通过VVA功能继续工作。图5示出了为此所用的控制轴和凸轮轴廓线,还附加拟定了SplitCam策略。

图5 用于SplitCam和ZAS的控制轴和凸轮轴(凸轮轴采用凸起提前的凸轮)

图5 用于SplitCam和ZAS的控制轴和凸轮轴(凸轮轴采用凸起提前的凸轮)

在范围(A)中发动机全部气缸以VVA模式运行,在较窄的范围(B)中一组进气门停止工作,在范围(C)中发动机带有停缸(在VVA运行模式中ZAS)运行。为此控制轴呈现4种廓线,而凸轮轴具有两种不同的凸轮形状。为了获得相同的充量运动状况,在每个气缸和每种运行模式中进气门升程的关系彼此间是相同的。

控制轴尚无凸起部分,以致于在范围(A)与(C)之间不仅能实现零升程范围运行而且也能在最大升程范围(B)内运行,由此相当于“节气门部分开启功能”,从而改善了驾驶员所期望的发动机负荷优化过程。

5 摩擦水平的评估

为了将热力学潜力转化成改善燃油耗的实际效果,VVA系统也应仅有较小的摩擦损失。首先与刚性的滚轮摇臂气门机构相比,应减小装入的附加零件(见图1)的倒拖功率,因而选择了一种兼具实验与计算的混合研究方法,以便评估其摩擦水平。首先借助于一种经调整的UpValve模拟计算方法来解释VVA系统损失的来源,从而紧接着能通过虚拟手段将其改变成一种可进行比较的刚性滚轮摇臂气门机构。

图6示出了所应用的UpValve气缸盖在两种转速和气门升程下测量得到的凸轮轴平均倒拖力矩。模拟计算是以测定的所有接触力和滑动速度为基础的,其为凸轮轴转角、转速和被调整好的升程曲线的函数,而摩擦系数是根据当时的润滑状况而进行调整的。模拟计算结果可成功地与测量结果相吻合,结果表明凸轮轴轴承和气门导管中以及滚轮摇臂对气门头的滑动接触是摩擦的重要来源。

图6 进气凸轮轴倒拖力矩(试验结果和模拟结果)

紧接着,用相同的参数组对刚性的滚轮摇臂气门机构进行模拟计算。为此,略去所有的VVA专用零部件,并将改装的凸轮轴直接布置于滚轮摇臂上方,保留所有的轴承直径和其他尺寸。

结果表明,在相同的10 mm全升程情况下,VVA系统仅引起较小程度的摩擦增加现象,UpValve杆的随动滚轮引起的摩擦为附加摩擦中的重要份额,但是其从滚轮摇臂滚轮中得到的好处给予了补偿,因为在应用VVA的场合其仅通过摆动并以大幅减小的角速度运行。

正是由于这种具有显著优势的全升程摩擦现象,其在取消气门升程的情况下VVA则可显著降低摩擦,因为在较短时间内通过较小的接触力遇到了较小的滑动速度。例如:在一台平均摩擦压力pmR = 0.O6 MPa的2.0 L发动机上,在pme = 0.1 MPa的运行工况点上仅通过该措施就使燃油质量流量减少了约1.5 %,其可附加于工作过程的优势(见图2)之上。

6 UpValve全可变气门机构的应用

图7示出了一台4缸2.0 L发动机的UpValve全可变气门机构,其是针对进气侧使用VVA而设计的。一个无刷执行器通过涡轮涡杆传动装置(W)可驱动有利于提高快速响应性的滚针轴承支承的控制轴(S),其具有一块磁铁通过一个霍尔传感器连续反馈其位置信号。传感器和执行器连接到自己的电控单元(气门控制单元,VCU),由此通过发动机电控单元接受指令,并相应地给执行器通电。VCU也承担气门机构的车载诊断。

图7 进气侧UpValve全可变气门机构及其气缸盖(图中标记含义同图1)

在全负荷范围内,两个进气门平行开启10 mm,接近怠速运行时每个气缸仅一个气门开启2 mm,而相邻气门则保持关闭,以便增强充量运动稳定燃烧。

发动机试验台试验证实达到了180 N·m/L和105 kW/L的全负荷目标值,并通过采取众多的各种措施使2 000 r/min和pme = 0.2 MPa运行工况点的燃油耗低于350 g/(kW·h),若采取停缸运行(两个气缸VVA运行)则燃油耗甚至降低到300 g/(kW·h)。在这些节油效果中由可变气门机构占据最大的份额,这是由于换气损失降低、摩擦较小以及在停缸运行时两个中间气缸的进气门可实现关闭,而除此之外在进气门早关运行模式中其仍继续运行。

UpValve全可变气门机构用于排气侧也有同样效果。该系统的特点是尽可能取消了易出故障的热的废气阀,在冷起动时废气流完全不起作用,而在发动机倒拖阶段与进气侧的VVA系统可一起关闭所有的换气阀,这些措施有效防止了催化转化器的冷却现象,并在重新需求负荷时降低了为清除多余氧气所需的混合气加浓峰值。

【德】 M.BREUER等

【翻译】范明强

【编辑】伍赛特

标签:

内容由作者提供,不代表易车立场