3204

作者:S.Furumata

译者:陈佳

0 前言

本田公司决定开发1款追求驾驶乐趣的新一代NSX车型。为了展示这一超级跑车的优异车辆性能,开发了1款新发动机。为了采用纵向中间布置,必须在保证高动力性能的同时,紧凑地布置混合动力电机和变速箱。该发动机采用了Ⅴ型6缸与配装涡轮增压器相结合的结构,以满足高动力性能和节省空间的要求。

1 开发目标

为了满足新车型NSX对高动力性能和车辆性能的要求,设定了以下几项开发目标: (1) 能实现低重心的轻量、高刚度发动机本体结构(采用喷铁涂层缸套,75°气缸V形夹角,摇臂式配气机构和紧凑气缸盖);(2) 采用大截面高滚流进气道的燃烧技术,最大功率达到373kW,最大扭矩达到550N·m;(3) 开发干式油底壳润滑系统,以满足跑车的行驶状况;(4) 改善涡轮增压响应性,在发动机低速时产生充足的扭矩。

2 发动机机舱布置

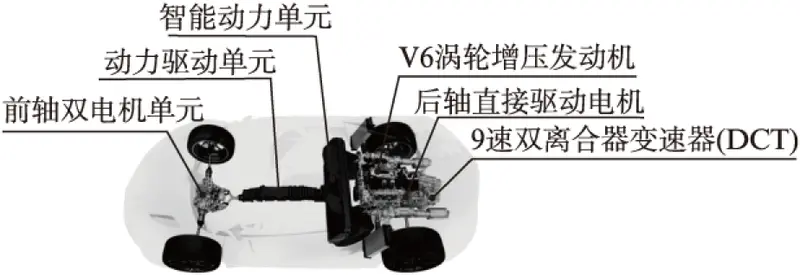

为了保证跑车有良好的动态性能,需要保持轴距和轮距不变。除发动机和变速箱外,还要配装混合动力系统,这就需要在有限的空间中安装电机、蓄电池和燃油箱。为此,采用了能在发动机长度保持最小的情况下使发动机在跑车上安装重心较低的结构布置[1]。图1所示就是车辆动力传动系统的布局。

图1 车辆动力传动系统的布局

发动机安装采用通过凸轮轴罩盖连接的顶部安装系统,干式油底壳润滑系统和 75°气缸V形夹角,这使发动机在增加功率的同时满足布置的要求。图2是动力总成和发动机的布局。

图2 动力总成和发动机的布局

3 发动机技术规格

表1是新款发动机和传统3.5L自然吸气发动机主要技术规格的比较。为了获得较高的输出功率,新发动机相对于前款V6自然吸气发动机做了较大的变更。排量相同,但对缸径和行程进行了重新配置,以适应涡轮增压,燃油供给系统可以提供更高的流量,以满足直接喷射和进气道喷射的需求。配气机构采用简单的摇臂机构,以减小气缸盖尺寸。采用的压缩比为10.0,通过增强冷却和优化燃烧来抑制爆燃,以确保达到目标性能。

表1 发动机技术规格

4 燃烧技术

4.1 燃烧技术概述

采用直接喷射与进气道喷射相结合的多孔喷油器燃油系统来实现跑车发动机的高性能,以及降低排放和燃油耗。另外,采用高滚流进气道来形成均质空-燃混合气和提高燃油蒸发能力。燃烧室为屋脊形,活塞头部采用无凹坑的平顶表面,以抑制燃油粘附和减少爆燃(图3)。

图3 燃烧技术

4.2 高滚流进气道

为了达到高功率所需的流量系数和高滚流比,采用计算流体力学(CFD)软件(里卡多公司VECTIS 3.12版)对高滚流进气道设计进行了优化。图4所示为各种气道形状流量系数与滚流比的关系。流量系数与滚流比基本上呈现负相关,所以根据以前研究确定的目标流量系数选择了能达到最高滚流比的进气道形状。

图4 流量系数与滚流比的关系(模拟结果)

图5是优化后的高滚流气道形状与量产的V6自然吸气进气道形状的比较,以及由CFD软件得到的各自缸内气流速度分布情况。在量产V6自然吸气发动机中,空气从进气道流入后沿着气缸进气侧和排气侧壁面流动。相反,新款发动机的高滚流气道则在排气侧形成高速气流,因而能达到预期的滚流效果。

4.3 直喷喷油器

直喷喷油器的喷雾形状是影响燃烧、碳烟排放和性能的重要因素。首先,基于量产V6自然吸气发动机的6孔电磁阀喷油器来设计喷雾形状,使之不会和进气门干涉(图6)。

利用CFD对2种不同的喷雾形状进行了分析,A型与量产V6自然吸气发动机的喷雾形状相同;B型与A型相比,两侧的喷雾都向上、向外偏移,以减少活塞上粘附燃油。图7是喷雾形状的布局,图8是由CFD得到的燃油着壁情况。就活塞粘附燃油而言(它是碳烟形成的原因之一),在任何喷油压力下A型和B型并无差异。对于缸套粘附燃油(它是稀释的原因之一)来说,结果显示,在燃油压力9MPa时B型的燃油着壁量较多,相比之下A型较好。因此,选择了能使活塞和缸套燃油着壁量较为均衡的A型。

图5 进气道形状和CFD软件获得的流量分布的比较

图6 喷油器的喷雾形状

图7 喷雾的布置

图8 活塞和缸套的燃油着壁量

5 双可变气门正时控制

进气和排气都采用可变气门正时机构,以提高动力性和燃油经济性。

图9是双可变正时控制策略及其对应的发动机运行区域。扫气是提高低速扭矩的有效方法,它只有在进气压力高于排气压力的增压运行区域才采用。在进气压力相当高的情况下,通过设定较大的进排气门叠开角,能将缸内的残余气体排到排气系统,因而能提高充气效率和减少爆燃。

此外,由于扫气气流大大提高了发动机低速区域的扭矩(图9中的③区域),同时也提高了涡轮转速。在部分负荷区域,在保证燃烧稳定的情况下优化了气门的叠开角并采用了内部废气再循环(EGR),以降低燃油耗(图9中的②区域)。在发动机高转速区域,逐渐减小气门叠开角,以抑制因排气压力较高而引起的残留气体增加和减少爆燃(图9中的④区域)。另外,怠速时减小气门叠开角,以减少缸内的残留气体和保证燃烧稳定性。

图9 双可变气门正时控制策略

按上述方式对每个运行区域进行最优的双可变正时控制,就能在确保车辆行驶性能的同时实现高功率和低燃油耗。

6 动力性能

图10是发动机的功率和扭矩特性。从图中的功率曲线可以看出在发动机转速为6500~7500r/min的区间,最大功率达到了373kW,适合于跑车发动机的功率特性。在发动机转速为2000~6000r/min的宽广区间,扭矩可达到550N·m,因而能确保市区行驶时的易操纵性和良好的加速响应性。与传统自然吸气发动机相比,最高扭矩和最高功率分别大幅提高了181N·m(增加49%)和141kW(增加61%)。

图10 发动机性能

7 加速响应性提高

小排量涡轮增压发动机可以获得高功率,但是功率提高的同时会出现涡轮迟滞的问题。为了减少涡轮迟滞,采用了双涡轮增压器,并优化了双可变正时控制和电动废气阀控制。

图11是扭矩提高的测量结果,比较了不同电动废气阀默认开启角度下的扭矩水平。测量显示了当踩下加速踏板时节气门开度从部分负荷的17%瞬间变为全负荷的100%时的扭矩响应。电动废气阀由默认常开调整为默认常关时,响应时间缩短了40%。

图11 瞬时扭矩特性

另外,利用混合动力系统将由直接与发动机曲轴连接的电机和安装在车辆前轴的双电机单元(TMU)产生的扭矩叠加到发动机扭矩,大幅提高了加速性能。

图12示出了车辆起步加速时的加速度。前面所提到的发动机涡轮迟滞的改善与电机辅助相配合,能确保响应性能超过0.3s内产生0.9个g或更高加速度的开发目标。

图12 加速性能

8 燃油经济性特性

图13是发动机的有效燃油消耗率万有特性曲线。如上所述,通过优化双可变正时控制和采用内部废气再循环(EGR)来降低中低负荷的泵气损失,加强了燃烧。另外,直接喷射和高滚流气道的运用,以及高度冷却气缸盖和喷铁涂层缸套的使用减少了爆燃,实现了高压缩比,提高了效率。实施上述措施的结果是,最低有效燃油消耗率达到了234g/(kW·h),最大热效率为36.0%。

图13 发动机有效燃油消耗率万有特性曲线

9 降低排放的技术

限制催化剂起燃前的发动机排气给气量及实现催化剂快速起燃是降低排放的关键,尤其是涡轮增压发动机,由涡轮增压器带来的热质量增加是个问题。为了解决这个问题,通过采用高滚流气道来改善燃烧,同时,在发动机起动后的暖机过程中,采用在进气行程和压缩行程进行分次喷射来确保稳定燃烧。另外,抑制了活塞和缸套的燃油着壁量,减少了排气给气量,并实现了催化剂的快速起燃。

图14示出了从CFD软件得到的发动机起动后怠速工况时,火花塞周围的空燃比分布情况和活塞粘附的燃油量。通过优化进气行程和压缩行程中的分次喷射正时和喷油量,使得火花塞周围的空燃比达到了能确保稳定燃烧的目标值。这就能使活塞的燃油着壁量明显比自然吸气发动机的少,因为自然吸气发动机将燃油喷射到传统活塞顶部凹坑来实现分层燃烧。

图15示出了HC排放水平和燃烧变化率特性,以及CFD模拟获得的采用不同的第二次喷油正时时的空燃比分布。从图15中可以确认,通过控制第二次喷油正时,火花塞周围的空燃比能得到优化,因而能在保证燃烧稳定性的同时降低HC排放。采用上述技术后可以满足欧6b和美国ULEV125排放法规的要求。

图15 HC排放水平和燃烧变化率特性及CFD仿真获得的空燃比分布

10 冷却系统

因新款发动机高功率产生的散热量比V6自然吸气发动机的散热量增加了50%以上,为了应对散热量增加的问题,通过提高水泵容量来增加冷却液流量。同时,为了使冷却水流量的增加量保持最少,气缸盖采用了3段式水套设计。图16所示为这种水套的结构。将水套分成3部分有助于在有效冷却燃烧室和排气道周围区域的同时大幅降低压力损失。

图16 3段式水套

采用上述措施后,高功率带来的各个部分热应力就能得以降低,因而气缸盖尺寸也得以减小。另外,整体式排气歧管结构的排气冷却效果有助于降低空燃比的加浓,同时还能改善车辆在高速区域的燃油经济性。

11 发动机本体的新技术

11.1 喷铁涂层缸套

缸体上的缸孔有喷铁涂层。缸套除了要有很高的刚度外,还要质量轻和有良好的冷却效率[2]。新款发动机采用喷铁涂覆技术形成0.2mm的涂膜层来提高滑动零部件的抗磨损能力,增强热传导(图17~18)和减小缸心距的增加量,并能在气缸间布置冷却水道(图18),这有助于增强冷却和减轻质量。

图17 热传导效果

图18 喷铁涂层和冷却水道

喷铁涂覆的问题是要确保涂层有足够的粘合强度。因此,为了保证粘合强度,调整基材表面的粗糙度对保证稳定的机械粘合非常重要。验证了不同尺寸的喷丸介质对基材表面的激活能力,并为新款发动机选择了1种能确保合适粘合的粗糙度。

另外,喷铁涂层的表面特性与传统铁缸套的有所不同,为此,利用试样对两者的摩擦、抗磨损和抗咬合性能进行了对比。通过施加负荷和试样滑动对试件进行试验,试样是从实际的缸套和活塞环上切取的。图19所示为试样试验示意图和测试结果。相对于常规的铁缸套,喷铁涂层缸套的磨损量降低到2%,咬合负荷提高了15倍。另外,车辆耐久试验后未发现有磨损。它增强了缸套的冷却,并使机体减重3.4kg(图20)。

图19 试样试验示意图和测试结果

图20 缸体减重效果

润滑系统在跑车动力系统中起着重要作用。为了确保跑车在所有可能的行驶状况下都有良好的润滑,采用了干式油底壳润滑系统。

供油泵和回油泵为整体结构同轴布置,在发动机的右下侧位置。转子的直径较小,以达到紧凑的结构,通过提高转子转速(高于曲轴转速)来提高输油流量。供油泵采用双转子结构,同时每个转子的轮齿按不同的相位排列,以降低泵油脉动和驱动扭矩。基于相同的原因,回油泵侧每个转子的轮齿也按不同的相位排列(图21)。

回油泵采用的结构是要使不同通道吸入空气后集油效率降低到最小。这种结构能够使回油泵对每个回油通道(3个曲轴箱、凸轮轴箱、链传动室和涡轮增压器回油)进行单独集油,以避免跑车在行驶时集油能力的降低(图22)。

如图23所示,机油泵容量的设定以供油侧所需的输油流量为基准,基于以前V6干式油底壳发动机的开发试验数据,将供油和回油输油流量比设定在机油箱中不会出现含气量和机油量恶化的区域。每个通道的设定回油泵能力相对于所需的集油水平都有一定的安全裕度。

另外,机油箱是确保机油压力的重要部件,为了承受很高的转弯加速度,要求采用立式机油箱[3]。考虑到车载布置,机油箱位于发动机的右后方,在恒定侧向加速度1.8个g、减速度1.2个g、加速度1.0个g的情况下,这种机油箱的形状可以避免机油压力的下降和防止机油流入与机油箱一体的通风室内(图24)。

图22 独立的机油回油通道

图23 回油泵/供油泵流量比设定

此图显示了转弯时的预测机油液面变化和含气量。将发动机倾斜安装在台架上进行了试验。试验结果证实,在各种发动机转速下含气量几乎都没有恶化。这表明了选择的设定值能在实际行驶状况下防止机油压力的下降(图25)。

12 结语

新款发动机采用了直接喷射+进气道喷射与高滚流进气道相结合的燃烧技术,同时采用双可变气门正时来优化换气,使发动机达到了功率373kW和扭矩550N·m 的高动力、低燃油耗和低排放。

图24 机油箱形状

图25 发动机倾斜安装在台架上

新款发动机不仅采用电动废气阀改善了涡轮增压发动机典型的涡轮迟滞问题,而且还利用混合动力系统的电机辅助功能大幅度提高了响应性。因此,车辆全油门起步加速时产生的加速度在0.3s内达到了0.9个g甚至更高。

新款发动机采用了新开发的喷铁涂层缸套和干式油底壳技术,实现了缸体减重3.4kg,重心明显降低,并提高了操纵稳定性,可以承受很高的转弯加速度,因而能满足跑车的高车辆性能的要求。

标签:

内容由作者提供,不代表易车立场